L'innovation des lentilles à échelon des phares :

un repère du niveau technique de l'industrie verrière en France au début du XIXe siècle.

Francis Dreyer

Docteur en histoire des techniques (France).

Cet article décrit la création d'un objet technique particulier : les lentilles à échelon que l'on utilise dans les phares maritimes depuis plus de deux cents ans. La genèse de cet objet est un bon repère pour situer les efforts des verriers du début du XIXe siècle pour augmenter la qualité de leurs productions. Il permet aussi de replacer la France verrière des années 1850 par rapport aux autres pays européens. Enfin, c'est un exemple type de transfert technique entre France et Angleterre.

Lighthouses Drum Lenses: A marker of technical know-how of French glass makers in the early 19th century

This paper deals with a very particular technical subject : glass drum lenses used in lighthouses since 1800. The genesis of these devices is a good mark to judge the glassmaker's efforts in the early 19th century, to improve the quality of their glass. It also puts in perspective French glassmakers of the 1850's with their European counterparts. Finally, it is also a typical exemple of technological transfer between France and Great-Britain.

1. Les lentilles à échelon : définition

Figure 1. Planche comportant le principe des lentilles à échelon de Buffon, extraite de Œuvres complètes : Histoire naturelle des minéraux, Tome III, Paris, Pourrat Frères éditeurs, 1835.

Les lentilles à échelon représentent un système optique particulier, inventé par le comte de Buffon dès 1745, qui sert à focaliser un faisceau lumineux. Il a été employé par le naturaliste pour obtenir des hautes températures. Sa description est faite dans la partie expérimentale de son Histoire des minéraux où il décrit plusieurs types d'appareils utiles à concentrer les rayons du soleil (lentilles à eau, miroirs ardents dits d'Archimède ou concaves)1. Buffon a ainsi réalisé des expériences de combustion à distance de matériaux (bois, végétaux, liquides, métaux). En 1747, il présente ses recherches lors d'une grande démonstration au Château de la Muette donnée en présence du roi (fig. 1 et 2).

Ce concept a été repris par le physicien Augustin Fresnel en 1820 pour diriger les faisceaux lumineux des phares2. Fresnel était à ce moment secrétaire de la Commission des phares, à la demande de François Arago. Les deux savants cherchaient un moyen d'améliorer le rendement des signaux maritimes réalisés à l'aide de simples réflecteurs métallisés. Le physicien propose alors de changer radicalement d'orientation. Il suggère l'emploi de lentilles optiques particulières. Pour lutter contre les importantes pertes lumineuses liées à l'épaisseur du verre des lentilles à calotte sphérique, il propose de n'employer que les surfaces utiles à la réfraction. Il les transforme en un ensemble de prismes assemblés sur un plateau.

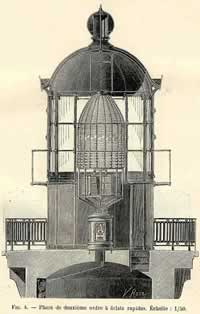

Son idée est d'entourer la flamme par un assemblage optique réfractant qui capte la totalité du flux. On peut souligner ici qu'il n'a pas besoin d'un système optique rigoureusement stigmate car il ne cherche qu'à transmettre un faisceau lumineux et non une image. Il applique donc son idée aux phares qui demandent des intensités lumineuses importantes limitées par l'emploi de lampes à huile de colza (fig. 3 et 4 ; fig. 5).

Figures 3 et 4. Comparaison entre un miroir ardent de Buffon et une lentille de Fresnel conçue par François Soleil. La ressemblance est saisissante. Musée des arts et métiers.

Toutefois, si le concept est évident sur le papier, il n'en est pas moins très difficile à réaliser puisqu'il demande la fabrication et le polissage d'anneaux en verre qui peuvent avoir jusqu'à 90 cm de diamètre3 et peser jusqu'à une trentaine de kilogrammes. Les opticiens de l'époque sont plus habitués à polir des prismes ou des petites lentilles pour des lunettes de marine ou astronomiques. On peut se souvenir ici que l'opticien Lerebours avait réussi à fabriquer à grand-peine une lentille biconvexe de 11 cm de diamètre. Il l'avait montée dans une lunette qu'il avait offerte à Napoléon Bonaparte au camp de Boulogne. Fresnel doit aussi faire couler une masse homogène de verre qui ne doit posséder ni marbrures, bulles ou défauts. Enfin, le polissage du verre est totalement différent car il impose la réalisation d'un anneau ou d'un tore et non d'une lentille à calotte. Il demande impérativement l'utilisation d'une machine à vapeur, seule capable de développer la puissance suffisante nécessaire au travail d'une telle masse de verre. En fait, le polissage à la balle induit, pour les grandes lentilles de plus de 30 cm, des effets d'adhérence et de succion qui limitent toute manipulation. Seul le savant mathématicien Tschirnhaus avait trouvé au début du XVIIIe siècle une méthode de polissage pour des lentilles de très grande taille. La découverte s'était perdue dans les vicissitudes des guerres contre la Suède4.

On voit donc bien ici que l'on est dans le cadre classique d'une innovation largement tributaire d'un contexte technique et industriel. Fresnel s'adresse alors à un opticien à façon, déjà connu, semble-t-il, d'Arago, qui avait déposé un brevet pour une chambre noire munie d'un prisme. Cet opticien avait un nom prédestiné puisqu'il s'appelait… François Soleil5.

2. La compétition verrière : Choisy-le-Roi contre Saint-Gobain

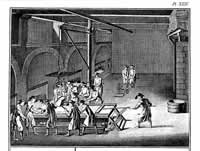

Figure 6. Fabrication de la glace à la table à la manufacture de Saint-Gobain, extrait de l'Encyclopédie de Diderot et d'Alembert.

En fait, Fresnel a surtout besoin des industries verrières pour réaliser son idée. Il n'a pas eu un grand choix car peu de verreries sont capables de fournir du verre de très bonne qualité et en grande quantité lors d'une unique coulée. Les établissements verriers se concentrent au voisinage des massifs forestiers et à l'écart de l'aire d'approvisionnement de la capitale. Il n'y a qu'une petite trentaine de fabriques autour de Paris qui ne produisent quasiment que du verre d'usage courant6. Les fabriques de verre plat ne sont pas adaptées à son projet car Fresnel doit faire couler ses prismes par gravité dans des lingotières en métal pour leur donner rapidement une forme approximative. Cette condition découle des temps très longs de polissage des éléments optiques. On peut noter ici que les premiers panneaux composant une lentille à échelon étaient constitués d'une dizaine d'anneaux de diamètres différents formés par plus d'une centaine de pièces optiques fixées sur des carreaux de verres de 80 cm de côté (fig. 6).

Fresnel est aussi dans l'impossibilité d'employer les verreries à bouteilles qui produisent des verres teintés ou de contacter une cristallerie, comme Saint-Louis ou le Creusot-Montcenis. Les lentilles à échelon n'ont jamais été conçues en cristal même si la littérature technique les représente toujours ainsi. Les optiques étaient toujours polies à partir de verre à vitre. On trouve sa formule dans les différents écrits techniques des ingénieurs. Le verre avait en 1908 : 71,1 % de silice, 12,2 % de soude, 15,7 % de chaux avec des traces d'alumine et d'oxyde de fer7. Il était de fait très dur et inattaquable à l'air.

Figure 7. Plan en coupe d'une lanterne de phare avec son optique de Fresnel, constructeur Louis Sautter, vers 1870. Archives privées.

Fresnel contacte la manufacture de Choisy-le-Roi qui lui livre les premiers blocs de verre coulés par gravité. C'est l'échec, car la verrerie fondée par Georges Bontemps en 1820 est dans ses premiers temps d'activité. Le verre, sous l'effet des tensions internes, éclate au moment du polissage. Il est trouble, strié et agglutiné en feuille8. Finalement, Fresnel rencontre le directeur de la manufacture de Saint-Gobain, le savant B.M. Tassaert, qui réussit enfin des coulées exploitables9. Un premier prototype est alors rapidement conçu dès 1821 et le premier phare muni de lentilles à échelon allumé en 1823 à Cordouan en Gironde (fig. 7).

Saint-Gobain s'impose alors comme l'unique fabricant de verre pour lentilles de phare dans un nouveau marché qui va, à terme, s'avérer très prometteur. C'est bien la preuve de la place de premier plan que la manufacture possède, tant par les volumes de ses productions et le nombre de ses ouvriers que par rapport à l'élaboration de ses produits. La maîtrise de la coulée en table demande une organisation stricte du travail, un réel savoir-faire dans la manipulation d'une quantité importante de verre et dans le contrôle parfait des recuits.

3. L'émulation par la concurrence

Toutefois, le début du XIXe siècle est une période d'amples innovations dans le secteur verrier. La demande augmente et la concurrence entre les manufactures se fait plus rude. C'est l'époque du débauchage d'ouvriers, de l'emploi de fours de plus grosse capacité. De nouveaux procédés voient le jour comme le soufflage par air comprimé, inventé par Robinet, à Baccarat, en 1824. La mécanisation du polissage des plaques se diffuse dans les principales manufactures.

Ainsi la verrerie de Prémontré dans l'Aisne commence-t-elle à rattraper la grande glacerie. Fondée en 1802, elle s'est initialement spécialisée dans la fabrication de bouteilles de type champenois. Toutefois, en novembre 1822, son directeur Augustin Deviolaine indique qu'elle se lance dans la fabrication du verre à vitre grâce à la construction d'un nouvel atelier de plus de 90 m de long10. La verrerie qui devient multiproduits offre au fil du temps une gamme complète qui comprend la vitre, la glace, le verre blanc ou coloré, le verre à bouteille, le gobelet, le verre bombé pour horloges, jusqu'aux cloches de jardin. La verrerie voit son heure de gloire le 11 juin 1822 lorsque le duc d'Orléans lui fait l'honneur d'une visite.

Figure 8. Catalogue de la maison Henry-Lepaute, vers 1930. L'usine située à Paris est surmontée d'un phare. Archives privées.

Prémontré devient le concurrent direct de Saint-Gobain qui ne peut laisser « filer » ce rival gênant. Le conflit est d'autant plus inquiétant que la verrerie de Prémontré se situe à moins d'une dizaine de kilomètres de distance de Saint-Gobain, au péril d'une grande confusion entre les deux fabricants. Il y a risque de débauchage d'ouvriers ou de transfert direct de savoir-faire. La manufacture de glace s'efforce alors d'améliorer la qualité de ses fournitures, de réduire ses prix de vente, d'augmenter la cadence de ses productions, renforcer les contacts avec ses grossistes. Cette situation de tension a très bien été décrite par Jean-Pierre Daviet dans sa thèse sur Saint-Gobain11. Cette compétition favorise à terme un effort technologique conjoint et provoque une augmentation très nette des qualités verrières, voire une uniformisation des produits de Saint-Gobain et de Prémontré (fig. 8).

Cette concurrence émulative a un effet direct dans le domaine des lentilles à échelon puisqu'elle permet à la verrerie de Prémontré de couler, elle aussi, par gravité des anneaux pour phare, signe d'une organisation rationnelle des taches dévolues à chaque ouvrier. Cette nouvelle source d'approvisionnement conduit d'autres industriels à se lancer sur ce marché. C'est le cas de l'horloger Henry-Lepaute (que l'on connaît très bien pour ses horloges monumentales et ses pendules de très grande qualité) qui, dès 1835, commence à polir et vendre des lentilles à partir de verres fabriqués par Prémontré. Cette situation perdure jusqu'en 1843 au moment où la verrerie est rachetée par Saint-Gobain, dans un but d'absorption concurrentielle, après plusieurs années de pression et d'intimidation. Saint-Gobain redevient alors pendant plusieurs décennies le fournisseur exclusif du verre pour phare.

L'aspect qualitatif de la coulée en gros volume du verre au début du XIXe siècle est ainsi le nœud central de la naissance des lentilles à échelon. D'évidence c'est bien ici le contexte compétitif verrier qui a rendu possible non seulement la réalisation du projet de Fresnel mais qui a aussi consolidé sa diffusion grâce à l'existence de plusieurs sources d'approvisionnement en verre.

4. La concurrence internationale : un transfert technique complet

Figure 9. Gravure présentant une verrerie anglaise au XVIIIe siècle, extrait de l'Encyclopédie de Diderot et d'Alembert.

On peut dans un deuxième temps analyser la fabrication des lentilles à échelon par rapport aux savoir-faire européens. En effet, entre 1820 et 1850, les constructeurs d'optique et les verreries françaises possèdent un monopole mondial dans ce domaine. Ils exportent leurs matériels vers les différentes nations du globe. La signalisation maritime fait toutefois l'objet d'enjeux stratégiques ou de revendications territoriales. De fait, la Grande-Bretagne va très vite vouloir se libérer de cette contrainte qui peut nuire à son indépendance technique et maritime (fig. 9).

L'Angleterre et l'Écosse vont donc s'essayer à la conception de tels équipements à la demande du savant écossais David Brewster, une première fois, dès 1827, par des opticiens de Londres (W. et T. Gilbert), puis en 1834 par Isaac Cookson, un verrier du sud d'Édimbourg. Cookson dirige alors l'une des huit plus importantes verreries du Royaume qui fournit à elle seule les deux tiers des produits verriers d'Écosse et rivalise avec les autres verreries d'Europe. Il semble qu'elle pratique déjà la coulée en table alors que ce procédé ne s'est pas encore réellement diffusé dans le reste de la Grande-Bretagne12. Trois optiques sont finalement réalisées et installées avant 1840, comme celle du phare d'Inchkeit dans les Firth of Forth. Il faut dire ici qu'Augustin Fresnel ou son frère Léonor ont largement assuré la promotion de leur invention et diffusé les informations techniques à son sujet. De fait, ces appareils reprennent globalement les mêmes éléments que les équipements français. Toutefois, et c'est intéressant, le projet écossais est un échec industriel que confirme la faillite de son entrepreneur Isaac Cookson vers 1840.

Plusieurs raisons peuvent être avancées pour interpréter ce revers. D'un côté, la forte concurrence entre les verriers britanniques (Chance de Smethwick, Pilkington de Saint Helens, Hartleys de Sunderland) qui sont dans une période de conquête des marchés et en phase de concentration. Il existe aussi une certaine réticence des services anglais face à ce nouveau procédé français considéré comme peu rentable, voire utopique. On peut surtout constater la difficulté des industriels à intégrer les techniques de polissage spécifiques à la fabrication des anneaux et remarquer que leur faible assise financière ne leur permet pas de se lancer dans des investissements risqués aux débouchés réduits.

Ce n'est qu'en 1848 que les services maritimes anglais arriveront à convaincre les dirigeants de la manufacture Chance Brothers de se lancer dans la production d'optiques de phare.

5. La manufacture Chance Brothers

En fait, cette date n'est pas anodine. Nous sommes ici au moment même où l'Angleterre revendique pleinement sa place de première nation moderne. La réalisation du Crystal Palace pour le compte de l'architecte Joseph Paxton par les mêmes entrepreneurs en est l'illustration parfaite13.

D'après les récits des deux frères Chance, on sait que la fabrication du verre en cylindre a largement été importée et développée par Robert Lucas Chance en 1830 grâce à ses contacts avec Georges Bontemps de la manufacture de Choisy-le-Roi14. Lucas Chance s'est aussi largement entouré de verriers souffleurs de Belgique ou du nord de la France pour finaliser ses productions. Nous sommes déjà ici devant un transfert technique important entre France et Europe qui replace très largement les performances des verriers anglais par rapport à ceux du continent dans le domaine du verre plat.

Figures 10 et 11. Optique de phare de 1er ordre de fabrication française (BBT) et optique de même taille, modèle Chance Brothers. Il n'existe aucune différence technique entre les fabricants. Catalogues d'entreprises, collection particulière.

Il existe toutefois une différence notable chez Chance Brothers face aux industries françaises, c'est la taille des infrastructures avec une concentration de la fabrication des matières premières et de leurs dérivés, la fabrication des produits chimiques entrant dans la production des verres, la répartition (taylorisation) des activités par ateliers, la mécanisation des polissages et augmentation des capacités des fours. Pour cette raison, l'industriel est capable de réaliser en un temps record les milliers de plaques pour l'Exposition universelle de Londres. Les concentrations françaises semblent ici plus tardives, elles n'apparaissent qu'à la fin de la deuxième partie du siècle, essentiellement dans la région des bassins houillers : au nord de la France comme Aniche, Recquignies et Jeumont ou encore dans l'Allier à Montluçon (fig. 10 et 11).

Pour revenir à l'Angleterre, Chance Brothers doit assimiler rapidement de nouveaux procédés de polissage qui lui permettent de produire des éléments optiques complètement différents de leurs usages traditionnels. Cherchant à s'emparer du savoir-faire français, les deux entrepreneurs débauchent un français : Jean Tabouret, conducteur des Ponts et Chaussées qui avait travaillé avec Augustin Fresnel au moment de la réalisation des premiers prototypes. Renvoyé du service des phares français en juin 1849 pour une sordide histoire de fabrication d'optiques pour son propre compte, Jean Tabouret leur fait profiter de l'ensemble de son savoir-faire, au point que les appareils anglais antérieurs à 1851 ne se différencient aucunement des équipements français. On retrouve à la fois la forme des anneaux ou des structures portantes, les modes de fabrication mais aussi tous les appareils complémentaires destinés à l'entraînement des optiques ou à leur rotation. De plus, les termes techniques employés en Angleterre reprennent certains termes français comme le mot tambour qui signale la partie centrale de l'optique. Les dimensions sont exprimées en mètres et centimètres et non en pouces ou inches15. La verrerie n° 2 de l'usine qui produit les plaques en manchon est appelée « the French house » et un quartier d'habitation loge spécifiquement les familles françaises ou belges.

En 1850, Lucas Chance envoie plusieurs collaborateurs en Belgique et en France à Rive-de-Gier (Loire) pour qu'ils débauchent une trentaine de souffleurs : ces derniers viennent s'installer dans la ville toute proche de Smethwick. La cité voit sa population passer de 2 600 âmes en 1831 à plus de 8 000 au moment de la construction du Crystal Palace. Dès 1848, les Chance appellent Georges Bontemps (de Choisy-le-Roi) qui leur enseigne la technique du guinandage ou de la gravure à l'acide et l'impression sur verre, des procédés qu'il détaillera dans un Guide du verrier en 186316. Bontemps supervisera aussi les ateliers de polissage ou de décoration et fondera une école d'apprentissage. Ce cas exemplaire de transfert technique qui démontre (une fois de plus) les méthodes utilisées par les entrepreneurs anglais pour acquérir, rapidement et à moindre coût, les savoir-faire étrangers pour capter les marchés émergents.

6. Un état du marché et des techniques

Cet exemple resitue la place des industries verrières anglaises par rapport aux manufactures françaises du milieu du XIXe siècle.

L'État a favorisé en France, au travers des Ponts et Chaussées, l'émergence de l'innovation des lentilles à échelon. Il a offert une assise financière aux opticiens ou verriers qui ne pouvaient seuls supporter les lourds investissements nécessaires à sa réalisation (construction de machines spécifiques, achat de machines à vapeur). A contrario, l'Angleterre, du fait de sa conception libérale de l'économie, n'a pas voulu soutenir ces fabrications pourtant destinées à la sécurité maritime. Elle a, de fait, pris un retard considérable en laissant un marché mondial ouvert aux manufactures françaises.

En fait, l'image fantastique du Crystal Palace a escamoté le réel décalage productif et qualitatif qui existait entre les entreprises anglaises et les verreries continentales. Les différents rapports du Bulletin d'Encouragement, les états de l'Industrie Verrière en France ou les rapports sur l'industrie étrangère véhiculent une idée décalée sur une certaine prédominance du verre plat anglais. L'un des frères Chance lui-même ne s'y trompe pas lorsqu'il reconnaît, dans un rapport de 1861, la faible structure générale des verreries anglaises à façon et l'existence fragile de quelques grandes verreries/glaceries (Pilklington, par exemple)17. En France, à la même période, les cinq plus importantes glaceries (Saint-Gobain, Cirey, Montluçon, Jeumont, Recquignies) produisent 305 000 mètres carrés de glaces, les six fabriques anglaises 350 000 et les deux fabriques belges (Sainte-Marie d'Oignies et Floreffe), 110 00018. L'analyse des productions indique donc des taux de productivité nettement plus élevés sur le continent qu'en Angleterre. Si cette dernière possède des niveaux qualitatifs plus faibles, ses prix de revient ou de vente sont plus compétitifs (fig. 12).

Dans le même ordre d'idée, les cristalleries anglaises, à l'exception de quelques-unes comme Waterford, restent de petite taille. En 1860, il existe quatre-vingts cristalleries contenant cent à cent vingt fours qui produisent quarante millions de pièces de cristal. La consommation intérieure n'arrive pas à en absorber la moitié et le reste des produits est finalement écoulé à bas prix dans les différents comptoirs de l'Empire. Comme en France, la structure industrielle d'une verrerie évolue lentement autour d'un maître et de quelques ouvriers.

Figure 13. Comparaison entre les principaux fabricants d'optiques de phare. Les trois industriels français occupent une place prépondérante en 1930.

Dans son ouvrage, Peligot rappelle l'importance de Georges Bontemps dans l'importation du savoir-faire en matière de verre plat et de sa diffusion (en Angleterre) après 1848. Traditionnellement les Anglais préféraient le crown-glass pour leur vitrage car il était beaucoup plus transparent et moins rayé par les manipulations ou le polissage. Ce n'est qu'avec l'amélioration du polissage mécanique que le verre plat va acquérir une qualité suffisante pour s'implanter durablement dans les habitations. Dans les années 1880 l'Angleterre imposera sa puissance industrielle sur la fabrication du verre plat à la fois pour sa consommation intérieure mais aussi pour l'exportation (fig. 13).

Quant aux lentilles à échelon, fil conducteur de ce récit, la carte ci-dessus établie pour les années 1930 signale l'importance des marchés mondiaux français par rapport aux ventes anglaises. Les trois premières industries de ce secteur sont françaises BBT, Sautter-Harlé et Henry-Lepaute ; la quatrième est Chance Brothers ; et la cinquième, AGA, est suédoise. Il faut souligner qu'en 1930, plus de 75 % des optiques de phares d'une portée de plus de 10 milles (sur 3940) installées dans le monde entier l'ont été par des industriels français. Elles sont toutes constituées à partir du verre produit par Saint-Gobain. Cette entreprise a même coulé le verre optique des fabricants suédois, espagnols ou allemands. De son côté, la manufacture de Chance Brothers n'a jamais pu répondre aux besoins de la grande Angleterre et de ses colonies, soit par stratégie commerciale soit par simple manque de considération pour ce marché de niche. Il faut en effet remarquer que même pour Saint-Gobain, la coulée des lentilles à échelon représentait à peine 10,1 % des produits en verre brut, soit 0,66 % du chiffre d'affaires annuel moyen global. Dans un premier temps, le verre des anneaux de phare est réalisé dans des fours à glace, entre deux coulées. Devenues gênantes par leurs particularités techniques, ces productions se sont concentrées à partir de 1908 à la Halle Neuve de la Glacerie, où l'on avait construit dans ce but un four à deux, puis trois pots chauffés au gazogène Siemens… Une goutte d'eau sur la glace de Saint-Gobain.

Il semble donc pour cette période particulière du milieu du XIXe siècle que c'est par des choix commerciaux et non qualitatifs que les entreprises anglaises ont pu asseoir leur notoriété au détriment de leurs savoir-faire.

La genèse des lentilles de phares en est ainsi un très bon exemple.

Francis Dreyer

- 1. ↑ Buffon, G. L. L., Œuvres complètes : Histoire naturelle des minéraux, Tome III, Paris, Pourrat Frères éditeurs, 1835.

- 2. ↑ Sur la partie phare, on peut lire : Guigueno V., Au service des phares, thèse d'histoire, Paris I - Panthéon Sorbonne, décembre 1999, dir. Antoine Picon ; Fichou J. C., La Signalisation maritime des côtes de France, Manche et Atlantique, Aides visuelles, lumineuses et sonores, 1806-1936, thèse d'histoire contemporaine, Université de Haute Bretagne - Rennes II, 1996, dir. Claude Geslin ; et Dreyer F., Les constructeurs d'optique de phare, catoptrique et lentilles de Fresnel, thèse d'histoire contemporaine, Paris IV - Sorbonne, 2008, dir. Pascal Griset.

- 3. ↑ 1,90 m en 1880.

- 4. ↑ Schillinger, K., "Die Herstellung von Brennspiegeln und Brenngläsern durch Ehrenfried Walther von Tschirnhaus und ihre Widerspiegelung in ausgewählten Briefen" in Europa in der Frühen Neuzeit, Böhlau Verlag, Weimar, 1997, p. 97-114.

- 5. ↑ Brevet n° 534 du 29 septembre 1812. INPI Paris. François Soleil est le père de Jean-Baptiste-François Soleil bien connu pour ses instruments scientifiques de très grande qualité (saccharimètre).

- 6. ↑ Voir l'article de Jegat-Letourneur, D., et Arveiller, V., « Les verreries et les cristalleries de la région parisienne de 1870 à 1920 », dans Actes du colloque De la verrerie forestière à la verrerie industrielle du milieu du XVIIIe siècle aux années 1920, dir. Sennequier G. et Woronoff D., Association française pour l'archéologie du verre (Albi, 7-8-9 novembre 1996), Aix-en-Provence, 1998.

- 7. ↑ Ribière, C., Phares et signaux maritimes, Octave Douin, Ed. Paris, 1908, page 162.

- 8. ↑ Augustin Fresnel travaille avec Georges Bontemps jusqu'en 1826 mais ses résultats sont toujours insatisfaisants.

- 9. ↑ En fait Saint-Gobain avait déjà été contacté pour réaliser une grande lentille vers 1780 par l'abbé Rochon qui voulait réaliser lui aussi une lentille à échelon. Peine perdue car la lentille présentée à l'opticien Carochez et au chevalier de Borda n'avait pas été jugée suffisamment performante.

- 10. ↑ Voir Danysz F., les Deviolaine à la verrerie de Prémontré en 1822, Bulletin de l'Amicale des retraités du groupe Saint-Gobain. L'objet du mois, 2008.

- 11. ↑ Daviet, J.P., Un destin international : la compagnie de Saint-Gobain de 1830 à 1939, Paris, Edition des Archives Contemporaines, 1988.

- 12. ↑ Sur les manufactures anglaises de cette période : Dodd G., The Curiosities of Industry: Glass and its Manufacture, G. Routledge and Compagny, London, 1853.

- 13. ↑ The Great Exhibition : A facsimile of the illustrated Catalogue of London's 1851, Crystal Palace Exhibition, New-York, 1995.

- 14. ↑ Chance, J. F., The Lighthouse Work of Sir James Chance Baronet, FSA, 1902.

- 15. ↑ Sur la manufacture anglaise : Chance, J.F., A History of the Firme of Chance Brothers and Co. Glass and alkali manufacturers, 1919.

- 16. ↑ Guide du verrier, traité historique et pratique de la fabrication des verres, cristaux, vitraux. Paris, Librairie du Dictionnaire des Arts et Manufactures, 1868.

- 17. ↑ Enquête du traité de commerce avec l'Angleterre par MM. Chance frères de Birmingham. - Imprimerie impériale - 1861 - p.551, 596.

- 18. ↑ Peligot, 12 leçons sur l'art de la verrerie. Paris, Bourdier, 1862.